Có gần như nhiều phương pháp và thiết bị cắt như có vật liệu khác nhau (cứng, mềm, dễ vỡ và khác). Máy cắt tia nước có thể xử lý chính xác và hiệu quả bất kỳ.

1 Máy cắt tia nước - hiện thân kỹ thuật của công nghệ tiên tiến

Cắt mài mòn bằng nước là một công nghệ độc đáo, một trong những công nghệ xử lý vật liệu hiệu quả nhất, dựa trên quá trình xói mòn tự nhiên của nước (phá hủy dần dần, rửa trôi đất và đá). Khi làm việc như một công cụ cắt, nước được sử dụng, tác động của nó lên vật liệu được tăng cường nhiều lần bằng cách mài mòn thêm vào nó. Nhưng điều quan trọng nhất là hỗn hợp này được phát ra dưới áp suất cao (lên tới 6000 atm) và với tốc độ cực lớn (800 cạn 1000 m / s - cao gấp 3 lần tốc độ âm thanh trong không khí).

Ở cấp độ vật lý, bản chất của cơ chế cắt là sự phá hủy vật liệu bằng dòng chảy tốc độ cao của thành phần mài mòn của máy bay phản lực, được gia tốc và đưa đến nơi xử lý bằng nước. Khi điều này xảy ra, việc tách và lọc các hạt vật liệu cắt ra khỏi khoang đồng thời làm mát khu vực xử lý.

Độ ổn định của dòng chảy của máy bay phản lực hai thành phần (mài mòn với nước) và hiệu quả tác động của nó được duy trì bằng tỷ lệ tối ưu của các thông số cắt, bao gồm lưu lượng và áp lực nước, cũng như kích thước và tốc độ dòng chảy của các hạt có thành phần mài mòn.

Máy bay phản lực thủy lực có thể cắt hầu hết mọi loại vật liệu:

- kim loại màu, kim loại màu và hợp kim;

- hợp kim thép cứng và hợp kim (bao gồm cả chịu nhiệt, không gỉ);

- vật liệu composite;

- đá nhân tạo, đá tự nhiên (đá cẩm thạch, đá granit, vân vân);

- vật liệu gốm (ngói, gạch sứ);

- kính thông thường, composite (triplex, gia cường, kính chống đạn, sợi thủy tinh và các loại tương tự);

- vật liệu trong suốt, xốp;

- bê tông, bê tông cốt thép;

- thiết kế tổ ong và bánh sandwich.

Các vật liệu mềm (cao su xốp, polyurethane và các loại bọt khác, bìa cứng, nhựa, sản phẩm da, vải, v.v.) chỉ được cắt bằng nước, không thêm mài mòn. Ngoài ra, phương pháp này được sử dụng trong lĩnh vực thực phẩm - để chia và cắt thực phẩm.

Đối với cắt tia nước được thiết kế thiết bị đặc biệt - máy cắt tia nước. Nguyên tắc làm việc của họ như sau:

- nước được nén bằng bơm cao áp (một trong những thành phần chính của thiết bị) lên đến 4000 atm hoặc cao hơn đi qua một vòi phun tạo thành một máy bay phản lực có đường kính chỉ 0,2.

- trong buồng trộn, nước được trộn với vật liệu mài mòn (cát garnet, theo quy luật), và sau đó đi qua một vòi cacbua khác, có đường kính 0,6 .01,2 mm;

- từ vòi thứ hai, một dòng hỗn hợp mài mòn với nước nổi lên với tốc độ xấp xỉ 1000 m / s và chạm vào bề mặt phôi;

- Quá trình làm việc được đặc trưng bởi việc cắt lạnh lạnh của Google - nó không đi kèm với việc gia nhiệt phần công việc cần xử lý.

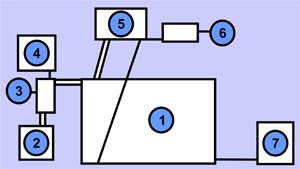

Một máy điển hình bao gồm các nút:

- Quân đoàn.

- Bể chứa nước từ 2 m 3 và nhiều hơn nữa.

- Một máy bơm bơm chất lỏng áp suất cao từ bể chứa đến khu vực cắt.

- Vòi qua đó nước được vận chuyển.

- Bể để làm đầy, hệ thống thức ăn và trộn với nước mài mòn.

- "Máy cắt" nước, là một vòi có vòi. Tự động hóa điều chỉnh thông lượng và các thông số khác của đèn pin.

- Máy tính để bàn, được gắn vào phôi, nằm trong một bồn tắm đặc biệt.

- Vỏ bảo vệ.

- Bộ điều khiển tự động (CNC) - điều phối chuyển động của máy tính để bàn và máy cắt nước, điều khiển và thiết lập các tham số của quy trình.

2 Lắp đặt kim loại phun nước - tính năng thiết kế

Lắp đặt cắt tia nước cũng độc đáo như chính công nghệ, không thể so sánh về thiết kế với bất kỳ thiết bị nào được biết đến cho loại sản phẩm chế biến này. Tính năng đầu tiên của nó là sự hiện diện của một bồn tắm làm việc, trong đó việc cắt diễn ra, có các yếu tố sau:

- Chân hỗ trợ bằng thép không gỉ được thiết kế để dễ dàng, thay thế nhanh chóng khi xảy ra hao mòn.

- Sườn giải phóng nhanh để hỗ trợ vật liệu được cắt. Chúng được lắp đặt trên các giá đỡ ổ trục và bảo vệ chống lại các tia nước mài mòn.

- Hệ thống quay số nhanh, giải phóng nước, cung cấp xử lý phôi hoàn toàn chìm trong môi trường nước - khu vực làm việc được bảo vệ khỏi bụi kết quả (vẫn ở trong nước) và tiếng ồn, mức độ giảm xuống 65 dB.

Tính năng tiếp theo là một bể mài mòn, giúp dễ dàng xử lý các thiết bị:

- thiết kế cho phép bạn bổ sung lượng vật liệu mài mòn ngay cả trong quá trình vận hành lắp đặt - tiết kiệm đáng kể thời gian;

- được trang bị cảm biến âm lượng mài mòn.

Nó có đặc điểm và hệ thống chuyển động riêng:

- Ở thiết kế bảng điều khiển máy, được trang bị ổ đĩa vành đai thực hiện chuyển động dọc theo trục.

- Ổ đĩa vành đai được điều chỉnh phù hợp nhất để sử dụng trên các máy phun nước, vì thực tế nó không sợ khi vật liệu mài mòn đi vào nó. Ổ đĩa rất dễ sử dụng, và trong trường hợp mòn nó rất dễ thay thế.

- Độ chính xác định vị cao (± 0,025 mm) được cung cấp bởi các cảm biến tuyến tính cảm ứng.

- Chuyển động dọc trục được thực hiện dọc theo các hướng dẫn tuyến tính, đảm bảo độ mượt của tốc độ và hành trình, độ chính xác định vị.

Bộ phận phun nước quan trọng nhất là máy bơm cao áp, có nhiệm vụ nén và đưa nước đến khu vực làm việc. Điều khiển tự động tất cả các thông số của quá trình cắt được thực hiện bởi hệ thống CNC. Để thuận tiện cho việc điều chỉnh hoặc ràng buộc nhanh chóng và chính xác, tất cả các máy đều được trang bị điều khiển từ xa cầm tay có tay quay.

Hệ thống duy trì khoảng cách không đổi là một cơ chế tiếp xúc đặc biệt di chuyển dọc theo tấm và đảm bảo duy trì khoảng cách tối ưu giữa bề mặt sản phẩm và ống lấy nét. Điều này góp phần vào chất lượng và độ chính xác của vết cắt, và cũng ngăn ngừa sự nguy hiểm của ống va chạm với phôi.

Thiết kế đặc biệt của máy móc - đầu góc cạnh:

- cung cấp khả năng di động của đầu cắt trong 2 mặt phẳng với góc quay ở góc nghiêng lên tới 60 ° - điều này cho phép bạn xử lý các bề mặt cong, vát, để bù cho độ côn trong quá trình xử lý;

- thiết kế cung cấp rằng khi vát hoặc bù cho việc thu hẹp, chuyển động chỉ diễn ra dọc theo 1 trục quay - điều này đảm bảo góc bất biến và độ chính xác cao;

- bề mặt phức tạp có thể được xử lý đồng thời trong 5 tọa độ.

Máy cắt kim loại thủy lực được trang bị hệ thống tải cho vật liệu đang được xử lý. Phổ biến nhất là:

- Dầm cầu trục được trang bị kẹp cơ khí hoặc chân không. Khi các nhà máy điện được sử dụng telpher.

- Thang máy thủy lực, khí nén với đòn bẩy điều chỉnh, hỗ trợ vật liệu ở những nơi quan trọng nhất - được sử dụng rộng rãi khi làm việc với các vật liệu dễ vỡ.

Cảm biến kiểm soát dòng chảy của thành phần mài mòn:

- Kiểm tra lượng mài mòn đến trong quá trình xử lý - việc cắt có thể được thực hiện mà không có sự hiện diện của người vận hành.

- Cung cấp một điểm dừng làm việc của máy khi va chạm với các vật liệu lạ (không được cung cấp phân số hoặc phần còn lại của vải bố) trong đầu cắt. Phạm vi cho phép được đặt từ vị trí của người vận hành (có thể thay đổi trong quá trình xử lý).

Trên máy, nếu cần, bạn có thể cài đặt hệ thống siêu âm hoặc laser để quét bề mặt phôi. Thiết bị phát hiện các bất thường trên bề mặt của phôi và do đó đảm bảo duy trì độ hở cần thiết, cũng như độ chính xác cắt tối đa.

Thiết bị hydroabrasive có thể được trang bị một thiết bị để loại bỏ mài mòn:

- bao gồm một máy bơm và bể chứa nước thải;

- Một tính năng đặc biệt là việc sử dụng máy bơm loại màng, dễ bảo trì và phù hợp nhất để sử dụng trong môi trường xâm thực;

- Thuận tiện cho công việc được đảm bảo bởi thực tế là bể chống mài mòn được trang bị các đầu nối có thể tháo rời nhanh để dễ dàng kết nối các ống, và cũng được điều chỉnh để vận chuyển bằng máy xúc lật hoặc dầm cầu trục.

3 Ưu điểm và nhược điểm của công nghệ tia nước

Thiết bị cắt tia nước cung cấp các ưu điểm sau, ưu điểm xử lý:

- phôi không tiếp xúc với các hiệu ứng nhiệt (trong khu vực cắt 60, 909090 °) - không có biến dạng nhiệt độ, đốt cháy và nóng chảy vật liệu ở các cạnh và trong khu vực liền kề với phần;

- tổn thất vật liệu trong quá trình cắt nhỏ hơn đáng kể so với các phương pháp xử lý khác;

- một loạt các vật liệu được xử lý, độ dày (lên đến 150-300 mm trở lên);

- chất lượng cắt cao (độ nhám bề mặt Ra 1.6) - không cần xử lý bổ sung;

- độ chính xác cao - khoảng cách tối thiểu từ vết cắt đến lỗ hoặc cạnh của phôi là 0,5 mm (ghi trong gia công);

- mạch xử lý có thể là bất kỳ mức độ phức tạp;

- hiệu quả cắt cao của vật liệu tấm có độ dày hơn 8 mm;

- khả năng cắt hàng loạt (trong một số lớp) vật liệu tấm mỏng, giúp cải thiện đáng kể hiệu suất, bao gồm bằng cách giảm tổng chiều dài nhàn rỗi của đầu cắt;

- quá trình xử lý diễn ra mà không có tải trọng cơ học đáng kể trên sản phẩm - không biến dạng, phá hủy vật liệu giòn và tiết kiệm cho việc sửa chữa, lắp ráp nhanh ngay cả khi cắt các bộ phận có thành mỏng;

- độ tinh khiết sinh thái của công nghệ, sự vắng mặt tuyệt đối của khí thải độc hại, cũng như chip, bụi, quy mô, khói, vv, thường đi kèm với cắt;

- nổ hoàn toàn và an toàn cháy nổ của quá trình;

- không có dụng cụ cắt (theo cách hiểu truyền thống) - không cần phải định kỳ khôi phục độ sắc nét của dụng cụ và thay thế nó khi nó bị mòn;

- Khả năng làm việc của công cụ cắt chẻ nóng được phục hồi bằng cách bơm nước và bổ sung chất mài mòn.

Nhược điểm gây ra bởi các tính năng của công nghệ:

- nguồn lực hạn chế của đầu cắt, các bộ phận riêng lẻ;

- tốc độ gia công của thép mỏng không đủ cao;

- công nghiệp ô tô và hàng không;

- trong sản xuất linh kiện điện tử, thực phẩm, bọt;

- trong sản xuất con dấu sợi thủy tinh và các sản phẩm;

- trong chế biến kim loại, vật liệu đặc biệt và kỳ lạ;

- Làm việc với đá, thủy tinh;

- nghệ thuật cắt vải, kim loại và các vật liệu khác;

- sản xuất các sản phẩm cách nhiệt.

Các phương pháp cắt nhiệt truyền thống chỉ đơn giản là bất lực đối với độ dày lớn, và các phương pháp cơ học kém hiệu quả và chính xác. titan, đồng, nhôm, thép không gỉ là rất có vấn đề. Đá hoặc một số vật liệu laser sợi hoàn toàn không có trong răng. Đối với nhựa được phủ kim loại, công nghệ tia nước thường là phương pháp xử lý duy nhất, vì nó không ảnh hưởng xấu đến bề mặt.

Ví dụ về sử dụng công nghiệp trong đó cắt tia nước đặc biệt hiệu quả:

Lắp đặt (máy) cắt tia nước thường bao gồm các nút sau:

- trạm cao áp (bơm);

- đầu cắt (hai đầu trở lên);

- đường ống cao áp;

- bàn phối hợp với bồn tắm và điều khiển chuyển động của đầu cắt;

- hệ thống thức ăn mài mòn;

- bể lắng bể;

- hệ thống điều khiển.

Hình Máy cắt tia nước

Với sự giúp đỡ của bơm cao áp nước được nén đến áp suất cần thiết và sau đó được cung cấp cho đầu cắt thông qua đường ống. Đầu cắt cung cấp sự biến đổi năng lượng của nước, được nén dưới áp suất cao, thành động năng của một máy bay phản lực mài mòn nước tốc độ cao và sự hình thành cuối cùng của nó như một công cụ cắt.

Hệ thống định lượng mài mòn Nó bao gồm một phễu mài mòn dưới áp suất, một thiết bị định lượng và một thức ăn mài mòn vào đầu cắt, được trang bị một phễu nhỏ, cũng như các ống nối linh hoạt.

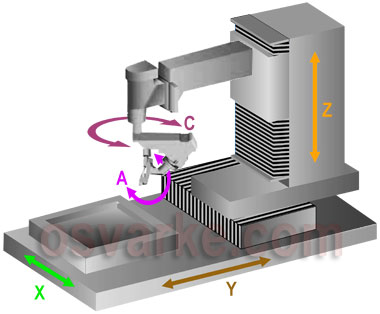

Bảng phối hợp (với các ổ đĩa dịch chuyển) được thiết kế để chứa phôi và đầu cắt định vị, và tắm - để nhận được tia nước và xử lý chất thải. Trong các cài đặt để cắt các bộ phận phức tạp, đầu cắt có thể được di chuyển dọc theo 5 trục: trục X tiêu chuẩn (tiến lùi), Y (trái phải), trục Z (lên xuống) và trục A (góc nghiêng) và trục C (xoay quanh trục Z).

Nước chảy ra từ bồn tắm của bàn tọa độ chảy vào bể lắngnơi nó được làm sạch bùn - tàn dư được sử dụng và nhỏ của vật liệu được xử lý.

Kiểm soát quá trình cắt thường được thực hiện từ một máy tính cá nhân (máy tính).

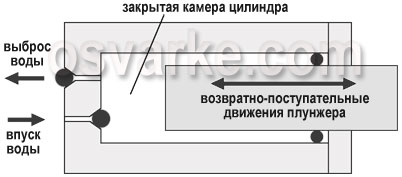

Bơm cao áp

Việc bơm nước áp suất cực cao trong máy bơm được thực hiện do các chuyển động tịnh tiến của pít tông - một bộ chuyển động hình trụ kéo dài. Pít tông đẩy vào khoang kín của xi lanh để tăng áp suất, dẫn đến nén nước. Khi đạt được áp suất cần thiết, van một chiều sẽ mở ra và một phần của chất lỏng nén được đẩy ra. Sau đó van xả đóng lại và pít tông bắt đầu di chuyển theo hướng ngược lại dưới áp lực của nước mở rộng. Đồng thời, áp lực nước giảm xuống mức áp suất ở đầu vào, và van một chiều mở ra.

Tùy thuộc vào phương pháp kích hoạt pít tông, có hai loại bơm siêu cao áp:

- hành động trực tiếp và

- kiểu nhân ("gia cố") - chúng còn được gọi là booster.

Bơm tác động trực tiếp có thiết kế đơn giản hơn.

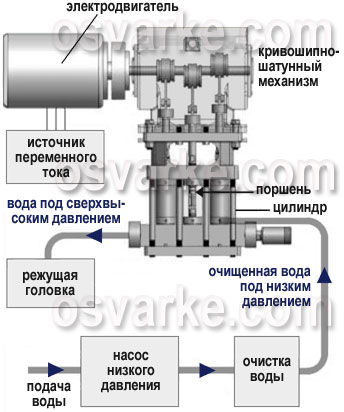

Hình Việc sử dụng máy bơm tác động trực tiếp vào máy cắt tia nước

Bơm thức ăn tạo ra áp suất nước sơ bộ thấp. Sau đó nước được làm sạch và đưa vào bơm cao áp. Động cơ truyền động ba pít-tông, luân phiên đẩy nước từ các xi-lanh.

Máy bơm tác động trực tiếp tương đối rẻ, cho phép bạn tăng áp suất trơn tru và có hiệu suất rất cao - lên tới 95% trở lên. Tuy nhiên, áp suất nước được tạo ra bởi các máy bơm như vậy thường không vượt quá 3800 atm.

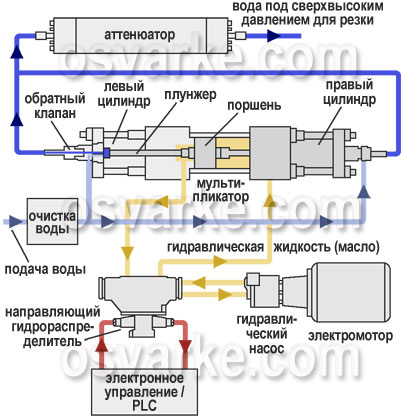

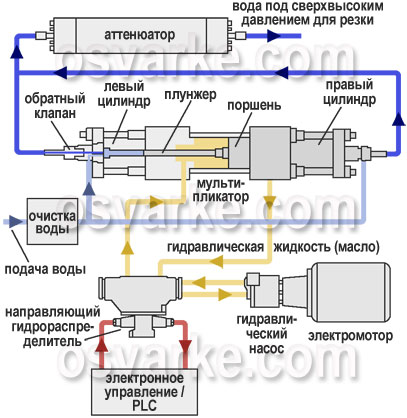

Áp lực nước cao hơn (lên tới 4.150 hoặc 6.000 bar) có khả năng tạo ra máy bơm kiểu số nhân (booster).

Bản vẽ. Đùn nước áp suất cực cao xen kẽ từ các bình bên trái (hình trên) và bên phải (hình dưới) trong một máy bơm kiểu số nhân

Pít-tông được dẫn động theo một hoặc một hướng khác bởi dầu được cung cấp dưới áp suất chính (thường là khoảng 207 atm), được tạo ra bởi một bơm thủy lực. Diện tích của mỗi đế của piston có thể gấp 20 lần diện tích bề mặt làm việc của mỗi pít tông. Do đó, áp lực của nước đẩy ra bởi pít tông luân phiên từ các buồng của cả hai xi lanh cao hơn 20 lần so với áp suất dầu chính. Trong khi nước được xả ra từ một buồng áp suất cao, nước áp suất thấp đi vào khoang đối diện, v.v.

Bộ suy giảm (pin) làm mịn các xung áp lực nước và đảm bảo dòng chảy liên tục của nó cho quá trình cắt.

Bơm đa cấp có cấu trúc phức tạp hơn và cần được làm mát.

Ảnh. Máy bơm Jet Edge iP60-100 có hai hệ số nhân (trái) và hệ thống hai máy bơm OMAX P4055V hoạt động trực tiếp (phải) được sử dụng trong máy cắt tia nước

Thiết bị bổ sung

Hệ thống xử lý nước. Nó chủ yếu nhằm làm mềm nước và làm sạch nó khỏi các tạp chất không mong muốn (có chứa sắt, silicon, mangan, v.v.), làm giảm tuổi thọ của vòi phun nước và niêm phong cho áp suất cao. Ngoài ra, nó có thể cung cấp một lượng nước dự trữ, nhiệt độ và áp suất cần thiết của nước cung cấp cho bơm cao áp, và cũng có thể được sử dụng để làm mát máy bơm nhân.

Hệ thống tránh va chạm. Nó được sử dụng để loại bỏ khả năng va chạm của đầu cắt với phôi với độ nhám bề mặt. Ống trộn được bảo vệ bởi một vòng bảo vệ kết nối với cảm biến sốc. Khi va chạm được cố định, chuyển động của dao cắt dừng lại và nó vẫn giữ được khả năng làm việc sau khi loại bỏ chướng ngại vật.

Với trục Z được điều khiển, có thể sử dụng hệ thống kiểm soát chiều cao đầu cắt, cho phép liên tục duy trì khoảng cách rất gần giữa đầu cắt và bề mặt phôi, giúp tăng đáng kể tốc độ và độ chính xác khi xử lý.

Thiết bị định vị quang. Nó bao gồm một máy quay video chống nước thu nhỏ có thể xác định chính xác tọa độ của bất kỳ điểm nào trên bề mặt phôi và chương trình tính toán lại tọa độ của các điểm sau khi cài đặt lại hoặc di chuyển sản phẩm. Do đó, hệ thống này ghi lại vị trí của bộ phận trong bộ nhớ và cho phép bạn tiếp tục cắt dọc theo cùng một đường viền khi phôi được di chuyển tùy ý với kích thước lớn hơn nhiều so với kích thước của bảng tọa độ và phôi tạm thời bị trì hoãn.

Hệ thống kiểm soát mực nước tắm. Được thiết kế để tăng mực nước trong quá trình cắt và hạ xuống mức ban đầu khi kết thúc quá trình. Điều này làm giảm đáng kể mức độ tiếng ồn, bắn tung dòng cắt và giải phóng bụi mài mòn vào không khí. Để cắt hiệu quả dưới nước, lớp của nó phía trên phôi phải rất mỏng. Vì vậy, với độ dày 1mm của lớp phủ, công suất phản lực đã giảm khoảng 5%.

Cũng có thể sử dụng hệ thống loại bỏ bùn, con trỏ laser để định vị máy cắt, hệ thống giám sát lắp đặt từ xa, đầu khoan và các thành phần bổ sung khác.

Vật tư tiêu hao

Bảng dưới đây cho thấy các giá trị tài nguyên trung bình của vật tư tiêu hao để cắt thép khi lắp đặt BarsJet (phát triển - NPO BARS, sản xuất - Delta-Intech LLC, vùng Chelyabinsk, khu định cư Kazantsevo). Giá trị thực tế phụ thuộc vào chế độ hoạt động của máy, chủ yếu từ áp suất làm việc của bơm. Vì vậy, khi gia công kính, tài nguyên vận hành sẽ nhiều hơn so với khi gia công thép hoặc titan.

Bảng Giá trị tài nguyên trung bình của vật tư tiêu hao thu được từ số liệu thống kê hoạt động của các đơn vị BarsJet (với bơm nhân loại Thueringer và đầu cắt Thueringer) để cắt thép bằng tia nước (dữ liệu từ TekhnoAlyansgroup, Moscow)

| Phụ kiện | Giá trị trung bình của tài nguyên hoạt động (giờ) |

| Vòi phun nước | 60 |

| Ống trộn | 80 |

| Lưới trên bảng tọa độ | 150 |

| Bộ con dấu cho hệ số nhân | 200 |

| Mỡ vận chuyển | 200 |

| Ống thức ăn mài mòn | 250 |

| Van "nấm" (xe buýt nhỏ) | 250 |

| Phần tử lọc nước cho đầu cắt | 300 |

| Lắp ráp hệ số nhân van đầu vào và đầu ra | 500 |

| Bộ con dấu cho phần thủy lực của hệ số nhân | 500 |

| Bộ con dấu cho van xả | 500 |

| Bộ con dấu cho đầu cắt | 500 |

| Buồng trộn (đầu cắt) | 600 |

| Dầu thủy lực (dầu) Dầu mỏ Anh Energol HLP-HM 46, 208 L | 2000 |

| Các phần tử lọc nước (1, 5 và 20 micron) | như ô nhiễm |

| Muối hạt cho hệ thống làm mềm nước | như chi tiêu |

| Dầu bôi trơn Turmopast | như chi tiêu |

| Cát mài mòn | như được sử dụng (chi phí cao nhất) |

Thiết bị cắt tia nước

Máy cắt tia nước được sản xuất bởi Flow (Hoa Kỳ), OMAX (Hoa Kỳ), Jet Edge (Hoa Kỳ), PTV (Cộng hòa Séc), Máy bay phản lực nước Thụy Điển (Thụy Điển), Resato (Hà Lan), Bystronic (Thụy Sĩ), Công nghệ Caretta (Ý), ALICO (Phần Lan) và các hãng khác. Trong số các nhà sản xuất linh kiện máy nổi tiếng: KMT, AccuStream (Hoa Kỳ - bơm siêu cao áp, đầu cắt, cấp liệu mài mòn, v.v.), cũng như UHDE (Đức), Thueringer (Đức), BHDT (Áo) và những người khác

Ảnh. Cài đặt Trung tâm JetMachining OMAX 60120 (trên cùng) và Maxiem 1530 (dưới cùng)

Tại Nga, máy cắt tia nước từ các linh kiện trong và ngoài nước được sản xuất bởi Delta-Intech LLC (được phát triển bởi NPO BARS).

Bảng Thông tin về việc cài đặt và máy công cụ để cắt tia nước

| Tên | Bơm cao áp |

| Cổng thông tin loại WMC2 có sửa đổi (Hoa Kỳ) | Flow HyPlex tác động trực tiếp và Flow Series loại tăng cường 20x, 25x, HyperJet, v.v., tùy thuộc vào cài đặt hoặc lựa chọn |

| Bảng điều khiển cổng thông tin Flow IFB2 với các sửa đổi (Hoa Kỳ) | |

| Trung tâm JetMaching OMAX 2626, 2626 | xp, 2652, 5555, 55100, 60120, 80160, 80X và 120X (Hoa Kỳ) | Tác động trực tiếp OMAX P3050V, P3055V, P4055V, P4055V Dual (hệ thống bơm kép) tùy theo máy |

| Maxiem 0707, 1515, 1530, 2030, 2040 (nhãn hiệu từ công ty OMAX, Hoa Kỳ) | Diễn xuất trực tiếp (3450 bar) |

| PTV với các mẫu D, New Line, Smart Jet, Dynamite, Free Beam series (Cộng hòa Séc) | JET Booster PTV - 2.2 / 60, 3.8 / 60 Nhỏ gọn, 3.8 / 60 Classic, 7.5 / 60c tùy theo cài đặt |

| Máy bay phản lực nước Thụy Điển NC1000, NC2515S, NC3015CT, NC3015EB, NC3030T, NC4020E, NC3520S-5x, NC3515D-5x, NC4060Q, NC4492D, NC40180T, v.v. | Booster KMT StreamLine (Hoa Kỳ) của các sửa đổi khác nhau |

| Công nghệ Caretta POSEIDON WATERJET, sê-ri MODULA với nhiều sửa đổi khác nhau, v.v. (Ý) | Dòng máy tăng áp KMT StreamLine SL-V và Pro (Hoa Kỳ) tùy theo máy |

| Resato R-LCM 1515-1 (1500 x 1500 mm, một đầu cắt), 2010-1, 2015-1, 2020-1 / 2, 3015-1 / 2/3, 3030-1 / 2/3, 3060- 1/2/3 và những người khác (Hà Lan) | Booster Resato Powerjet PJE với nhiều sửa đổi khác nhau (áp suất lên tới 4000 bar) và Ultrajet (tối đa 6000 bar) tùy theo cài đặt |

| BarsJet 1510 Phiên3.1.1, 2010, 3.13, 2015, 3.13, 2515 Từ3.1.1, 3020 Bút3.1.1, 2040 Bút3.1.1, 2060 Từ3.1.1 (Nga) | Booster BarsPump - 4000 (Nga) hoặc sản xuất Resato (Hà Lan), UHDE, Thueringer (Đức), BHDT (Áo), v.v. |

Loại cắt, được thực hiện bằng cách sử dụng tia nước dưới áp suất cao hoặc tia nước có vật liệu mài mòn. Ưu điểm của cắt tia nước chủ yếu là ở chỗ bạn có thể xử lý hầu hết mọi vật liệu, thậm chí là cứng nhất và bền nhất, đồng thời giảm tổn thất vật liệu, độ thân thiện với môi trường của phương pháp và chất lượng cắt cao (được xác định bởi mức độ nhám).

Phương pháp cắt này xuất hiện tương đối gần đây, nhưng nhanh chóng trở nên phổ biến và được sử dụng trong các ngành công nghiệp khác nhau do tính linh hoạt của nó. Nó là tối ưu để làm việc với các hợp kim titan đắt tiền, và đối với gốm, ví dụ, đó là phương pháp cắt duy nhất có thể. Trong trường hợp này, không chỉ bản thân phương pháp, mà cả bản thân thiết bị, máy cắt tia nước có thể được sử dụng để xử lý các vật liệu hoàn toàn khác nhau: từ kim loại tấm và bê tông đến thủy tinh và nhựa nhiều lớp.

Máy cắt tia nước được trang bị đầu cắt (một hoặc một vài) qua đó nước chảy ra dưới áp suất cao. Chức năng tập trung tia nước được thực hiện bởi một van đặc biệt có lỗ làm bằng đá quý cường độ cao - thường nhất là kim cương hoặc sapphire, những chất cứng nhất trên thế giới. Đi ra khỏi lỗ, nước chảy vào buồng trộn, trong đó một chất mài mòn được thêm vào nó - ví dụ, cát garnet. Sau đó, hỗn hợp mài mòn được dẫn qua một ống đặc biệt đến bộ phận. Máy cắt nước cũng có thể làm việc trên nước sạch, không bị mài mòn.

Thiết bị cắt thủy lực của các thế hệ mới nhất được phát triển bằng các công nghệ tiên tiến trong lĩnh vực này, giúp tăng đáng kể hiệu quả lắp đặt và cho phép bạn xử lý vật liệu với độ chính xác cao, hiệu quả và nhanh chóng.

Cắt đá thủy lực - "Nước bào mòn một hòn đá." Câu tục ngữ khôn ngoan này đã tìm thấy cách sử dụng hiệu quả trong thế giới hiện đại. Với sự trợ giúp của máy bay phản lực nước dưới áp lực cao, các nhiệm vụ khó khăn nhất là cắt đá, cả tự nhiên và nhân tạo, đang được giải quyết ngày hôm nay. Đá là sự nhân cách hóa của độ tin cậy, độ bền và độ bền. Với tính linh hoạt của nó, đá có thể được sử dụng trong bất kỳ nội thất, kết hợp hoàn hảo với các phong cách khác nhau trong thiết kế của cơ sở.

Bất kỳ loại đá nào cũng là một vật liệu khá khó xử lý, cắt đá là một quy trình công nghệ phức tạp. Đối với các vết cắt thẳng, các công cụ cơ khí như máy mài và cưa băng, cũng như máy phay, thường được sử dụng. Trong trường hợp này, cạnh của tấm (sản phẩm đá) phải được xử lý thêm sau khi cắt, vì cạnh (đặc biệt là khi cắt đồ gốm sứ) sẽ bị sứt mẻ và vi nứt. Để cắt đá trên một đường cong sử dụng máy cắt tia nước. Đồng thời, chất lượng cắt rất cao và không cần xử lý thêm cạnh của sản phẩm.

Đường cắt khi sử dụng thiết bị tia nước có thể phức tạp, cho phép hiện thực hóa những ý tưởng nghệ thuật đa dạng nhất của các nhà thiết kế và kiến trúc sư. Tính năng này được sử dụng để tạo ra các tấm trang trí và khảm đầy màu sắc, đồ trang trí trang trí công phu, bao gồm một số yếu tố tùy ý, cắt và lắp ráp với nhau.

Việc sản xuất các nguyên tố tốt nhất của các sản phẩm đá đã trở nên khả thi do thực tế là những nỗ lực cắt đá bằng máy cắt tia nước là khá nhỏ. Điều này làm cho nó có thể sử dụng thậm chí kết tụ làm nguyên liệu ban đầu.

Một loạt các cơ hội để cắt đá bằng tia nước quyết định phạm vi ứng dụng rộng nhất của nó và cho phép chúng tôi củng cố vị thế của mình mỗi ngày giữa các công ty tham gia vào cả việc xây dựng và sản xuất các sản phẩm đá trang trí.

27 tháng 5 năm 2011

Cuộc sống ngày nay về cơ bản khác với cuộc sống chỉ 10 năm trước. Tiến bộ đang dần tiến lên phía trước, và ngày nay thật không thể tưởng tượng được bản thân bạn nếu không có các công nghệ mới nhất. Ngày qua ngày chúng ta gặp gỡ với những đổi mới (công nghệ nano, xe hơi và robot, cắt kim loại, gạch, đá, gương).

Trong cuộc sống hiện đại, đổi mới là trợ lý đầu tiên của bất kỳ nhà thiết kế, công nghệ và kỹ sư nào. Để sống với tốc độ của thế kỷ 21, thường cần phải chuyển sang những phát triển mới nhất. Sự mở rộng liên tục của phạm vi kim loại kết cấu, phi kim loại và vật liệu tổng hợp trong công nghiệp và xây dựng đòi hỏi phải tạo ra các công nghệ mới về cơ bản để cắt tách và xử lý các vật liệu đó. Hiện nay, sau khi cắt kim loại trên thiết bị hiện đại, cần phải xử lý một cạnh thô trên các bộ phận thu được. Nếu cắt kim loại được thực hiện trên máy cắt tia nước, bạn có thể tiết kiệm thời gian xử lý vật liệu. Công nghệ mới nhất của cắt thủy lực (cắt nước) với cắt hình cho phép bạn có được phần hoàn thiện mà không cần xử lý thêm. Cắt hydroabrasive là một công nghệ thay thế thú vị cho các phương pháp cắt tách truyền thống - khí-oxy (tự sinh), hồ quang plasma và laser.

Công nghệ này dựa trên việc cắt các vật liệu bằng tia nước dưới áp lực mạnh (do đó, thay vì thuật ngữ nghẹt nước, họ thường sử dụng cách cắt nước của Hồi giáo). Nó phù hợp ngay cả đối với các vật liệu rất dễ vỡ, dễ vỡ (ví dụ: thủy tinh). Cắt thủy lực cũng được sử dụng cho các vật liệu dày hoặc dày (cắt đá granit, đá, ngói và kim loại).

Công nghệ này dựa trên việc cắt các vật liệu bằng tia nước dưới áp lực mạnh (do đó, thay vì thuật ngữ nghẹt nước, họ thường sử dụng cách cắt nước của Hồi giáo). Nó phù hợp ngay cả đối với các vật liệu rất dễ vỡ, dễ vỡ (ví dụ: thủy tinh). Cắt thủy lực cũng được sử dụng cho các vật liệu dày hoặc dày (cắt đá granit, đá, ngói và kim loại).

Cắt nước - cắt bằng tia nước mà không sử dụng mài mòn. Nó được sử dụng trong điện tử, thực phẩm, công nghiệp ô tô, vv

Phương pháp cắt kim loại và vật liệu thủy lực đã có từ 20 năm nay. Bản chất của phương pháp là đơn giản. Cơ sở của nguyên lý cắt tia nước là phương pháp tách kim loại và vật liệu bằng tia nước áp suất cao.

Vật liệu để cắt (kim loại, đá, thủy tinh, cao su, cao su bọt, v.v.), theo quy định, được đặt trên bàn tọa độ. Bảng tọa độ là thành phần thứ hai của máy cắt tia nước và cho phép bạn di chuyển đầu cắt với độ chính xác cao theo hai tọa độ. Một cổng thông tin đang di chuyển phía trên bàn theo hướng X, trên đó, một chiếc xe đẩy được gắn di chuyển theo hướng trục Y và trên xe đẩy này có một đầu làm việc với vòi cắt có khả năng di chuyển theo hướng trục Z. Hiện tại nó được thiết kế và tìm thấy một khoảng rộng sử dụng thiết bị để cắt bằng nước theo ba hướng khác nhau, được gọi là đầu 3D, cho phép cắt khoảng trống theo ba tọa độ.  Công nghệ cắt kim loại bằng nước thường được so sánh với các phương pháp cắt kim loại như cắt laser và plasma. Về vấn đề này, cần phải nói rằng cắt plasma và laser và phương pháp cắt tia nước khác nhau về cơ bản, tức là không chỉ định lượng, mà trước hết là định tính. Độ chính xác cắt được cung cấp bởi cắt nước kết hợp với đặc tính lạnh của vết cắt và hoàn toàn không có cả tác động cơ học và nhiệt đối với khu vực cắt (đặc biệt quan trọng khi cắt titan) mang lại cơ hội duy nhất cho việc cắt vật liệu. Với phương pháp cắt tia nước, các vật liệu cứng nhất cũng như các tổ hợp khác nhau của chúng có thể được xử lý với độ chính xác và năng suất cao.

Công nghệ cắt kim loại bằng nước thường được so sánh với các phương pháp cắt kim loại như cắt laser và plasma. Về vấn đề này, cần phải nói rằng cắt plasma và laser và phương pháp cắt tia nước khác nhau về cơ bản, tức là không chỉ định lượng, mà trước hết là định tính. Độ chính xác cắt được cung cấp bởi cắt nước kết hợp với đặc tính lạnh của vết cắt và hoàn toàn không có cả tác động cơ học và nhiệt đối với khu vực cắt (đặc biệt quan trọng khi cắt titan) mang lại cơ hội duy nhất cho việc cắt vật liệu. Với phương pháp cắt tia nước, các vật liệu cứng nhất cũng như các tổ hợp khác nhau của chúng có thể được xử lý với độ chính xác và năng suất cao.

Phương pháp cắt tia nước cực kỳ linh hoạt theo nghĩa là nó cho phép gia công với độ chính xác như nhau cả phần lớn và phần nhỏ với độ phẳng khác nhau. Phạm vi tốc độ cắt tia nước có thể (nghĩa là phạm vi tốc độ di chuyển thực sự có thể điều chỉnh của đầu cắt phía trên bàn) dao động từ 1 đến 10.000 mm mỗi phút, giúp có thể tạo ra chất lượng cao và cắt chính xác trên cùng một bộ phận có kích thước và độ dày khác nhau.

Phần mềm máy tính của công nghệ cắt nước cho phép bạn lập trình cắt mọi đường viền được chỉ định trong các hệ thống AutoCAD.

Cắt hydroabrasive ngày nay là phương pháp hiệu quả nhất, linh hoạt, thân thiện với môi trường và tiết kiệm năng lượng. Do chất lượng của nó: sự đơn giản của phương pháp, độ chính xác, tính linh hoạt và chi phí thấp, công nghệ cắt tia nước tiến bộ đang được sử dụng rộng rãi trên toàn thế giới và trong những năm gần đây đã thành công ở Nga.

Bản chất vật lý của cơ chế cắt thủy lực bao gồm sự tách rời và cắt bỏ các hạt của vật liệu chính (cắt) từ khoang cắt bằng một dòng các hạt rắn tốc độ cao va vào và trượt dọc theo bề mặt cắt. Tính ổn định của dòng chảy và hiệu quả của tác động của máy bay hai pha được cung cấp kích thước tối ưu các hạt bằng 10-30% đường kính của dòng cắt. Là một chất mài mòn, bột của hợp kim cứng, cacbua, oxit thường được sử dụng. Sự lựa chọn của mài mòn phụ thuộc vào loại và độ cứng của vật liệu được cắt. Vì vậy, các hạt garnet đặc biệt cứng được sử dụng cho thép hợp kim cao và hợp kim titan, các phần tương ứng của cát thông thường được sử dụng cho thủy tinh và các hạt xỉ silicat cho sợi thủy tinh hoặc sợi carbon. Do đặc thù của quy trình cắt tia nước, chiều rộng cắt rất nhỏ và một lượng nhỏ vật liệu sẽ bị lãng phí, cũng như chất lượng cao của bề mặt cắt, tiếp cận với chất lượng của phay thô, được đảm bảo. ![]() Phạm vi vật liệu để cắt và xử lý công nghệ cắt tia nước hiện đại được áp dụng là gần như không giới hạn. Hiệu quả của quá trình cắt hydroabrasive của các loại thép và hợp kim khác nhau cao hơn đáng kể so với các quá trình cắt laser và plasma và gần như tương đương với việc cắt oxy-khí của thép kết cấu carbon thấp. Máy bay phản lực hydroabrasive cắt thành công thép với lớp phủ gia cố; Khi cắt kim loại mềm và vật liệu tổng hợp, đôi khi cần phải làm sạch thêm bề mặt vết cắt khỏi các hạt mài mòn bị mắc kẹt.

Phạm vi vật liệu để cắt và xử lý công nghệ cắt tia nước hiện đại được áp dụng là gần như không giới hạn. Hiệu quả của quá trình cắt hydroabrasive của các loại thép và hợp kim khác nhau cao hơn đáng kể so với các quá trình cắt laser và plasma và gần như tương đương với việc cắt oxy-khí của thép kết cấu carbon thấp. Máy bay phản lực hydroabrasive cắt thành công thép với lớp phủ gia cố; Khi cắt kim loại mềm và vật liệu tổng hợp, đôi khi cần phải làm sạch thêm bề mặt vết cắt khỏi các hạt mài mòn bị mắc kẹt.

Ngoài việc cắt, việc sử dụng máy bay phản lực thủy lực áp suất cao trong một số trường hợp được khuyến khích để vát trên các chi tiết chế tạo máy lớn, để chuẩn bị các cạnh để hàn và loại bỏ các phần hàn bị lỗi cho lần hàn tiếp theo. Công nghệ tiên tiến của cắt thủy điện có triển vọng ứng dụng chắc chắn trong các ngành công nghiệp mua sắm và gia công kim loại hiện đại. Do sự phức tạp của thiết bị cắt tia nước và điều kiện hoạt động của nó, công nghệ này hiện đang được sử dụng ngày càng tăng chủ yếu trong các ngành công nghiệp như máy bay, đóng tàu, kỹ thuật đặc biệt và sản xuất kính tấm.

Không có mài mòn (cắt tia nước), các vật liệu mềm như màng nhựa, da và vải dệt được cắt. Với việc bổ sung chất mài mòn, cắt khoảng trống từ các vật liệu cứng và giòn như thép hợp kim cao, nhôm, gốm sứ và thủy tinh.

THAM KHẢO

Garnet mài mòn là một sản phẩm thu được bằng cách xử lý cát garnet chất lượng cao. Ở giai đoạn ban đầu, các hạt phải chịu áp lực cơ học để loại bỏ các điểm yếu trong cấu trúc vi mô. Tuy nhiên, các cạnh sắc nét của hạt cung cấp một vết cắt chất lượng cao.

Độ cứng của garnet mài mòn được liên kết với cấu trúc tinh thể và cung cấp khả năng chống phá hủy cao. Nhờ khả năng này, chất mài mòn garnet hầu như ổn định trong suốt thời gian sử dụng. Do đó, một vết cắt chất lượng cao với độ nhám, tùy thuộc vào kích thước hạt và tốc độ cắt.

Các khoản tiền gửi chính của garnet mài mòn được đặt tại Úc và Ấn Độ, Tiệp Khắc cũ và Nam Phi. Trầm tích bào mòn lựu phù sa lớn nhất thế giới, tổng cộng hơn 8 triệu tấn, nằm ở Tây Úc.

Phổ biến nhất của ngọc hồng lựu - almandine - thường được tìm thấy ở dạng tinh thể đẳng cự. Màu đỏ, đỏ nâu, đỏ tím, hiếm khi đen; màu sắc là do sự hiện diện của sắt thay thế nhôm: với sự hiện diện của crom, một hiệu ứng ánh sáng alexandrite được quan sát thấy. Almandine tương tự như các khoáng chất màu đỏ khác, ít gồ ghề hơn ruby và spinel. Các mẫu trang sức đôi khi được tìm thấy trong đá và đá granit, nhưng chúng chủ yếu được chiết xuất từ các giả dược.

Tiến bộ kỹ thuật được thực hiện trong những năm gần đây, cho phép sử dụng các thuộc tính của quả lựu. Do cường độ cao, một mặt, cát garnet ngày càng được yêu cầu nhiều hơn, như một chất mài mòn phi kim loại để mài, và mặt khác, là một sản phẩm để cắt tia nước của các vật liệu khác nhau dưới áp suất cao.

Cát lựu an toàn cho sức khỏe con người. Việc sử dụng nó không liên quan đến nguy cơ mắc bệnh bụi phổi silic. Cát không gây ung thư và không độc hại. Garnet mài mòn không gây ô nhiễm môi trường hoặc nơi làm việc.

TIN CẬY, HIỆU SUẤT, DURABILITY

Lắp đặt sản xuất cắt thủy lực Nhà máy chế tạo máy Savelovsky (SMZ)

Hiện tại, SMZ sản xuất bốn mẫu máy cắt tia nước: UGR-1, UGR-3, UGR-ZD, UGR-ZDS. Chúng được thiết kế để cắt bất kỳ vật liệu nào bằng tia nước sạch hoặc tia nước có mài mòn được điều khiển bởi hệ thống CNC.

Hiện tại, SMZ sản xuất bốn mẫu máy cắt tia nước: UGR-1, UGR-3, UGR-ZD, UGR-ZDS. Chúng được thiết kế để cắt bất kỳ vật liệu nào bằng tia nước sạch hoặc tia nước có mài mòn được điều khiển bởi hệ thống CNC.

Các nhà máy như vậy được sử dụng trong kỹ thuật chủ yếu trong các hoạt động mua sắm khi cắt gần như tất cả các khoảng trống tấm. Ngoài ra, gần đây chúng được sử dụng trong lĩnh vực kỹ thuật chính xác. Kết quả là, các nhà máy này đã có được một số khả năng đặc biệt, ví dụ: xử lý các bộ phận dưới kích thước của các bộ phận khá lớn mà không cần gia công tiếp theo; đảm bảo chất lượng cao của bề mặt cắt và độ chính xác cao của các vết cắt cong; cũng như khả năng cắt vật liệu tổng hợp nhiều lớp và vật liệu siêu cứng.

Đặc biệt thường xuyên cắt tia nước được sử dụng để thực hiện các hoạt động công nghệ sau đây:

- Kỹ thuật cơ khí và luyện kim - cắt tấm, vát trên các bộ phận chế tạo máy lớn để chuẩn bị các cạnh để hàn và loại bỏ các phần hàn bị lỗi để hàn tiếp theo, loại bỏ quy mô, dòng chảy, sưng.

- Trong ngành công nghiệp quốc phòng, việc xử lý các loại vũ khí lỗi thời (cắt quân đoàn tên lửa, thiết bị quân sự, tàu và tàu ngầm), cắt đạn pháo và rửa chất nổ.

- Trong ngành công nghiệp điện tử, việc cắt các bảng điện tử (sử dụng công nghệ tia nước giúp có thể đạt được kích thước cắt lên tới 0,1 mm và đảm bảo không có bụi, cũng như giải quyết vấn đề tách vật liệu), loại bỏ lớp khỏi vỏ vi mạch.

- Trong ngành công nghiệp ô tô - cắt trần giả, thảm sàn, bảng điều khiển, cản nhựa.

- Trong xây dựng - cắt các kết cấu bê tông và kim loại để tháo dỡ tiếp theo, làm sạch các đường nối, tạo ra các đường viền phức tạp trong đá cẩm thạch và đá granit (kerf hẹp cho phép bạn tạo ra sự gia tăng trong sản xuất trang trí).

- Trong ngành công nghiệp thực phẩm - cắt giảm các sản phẩm đông lạnh sâu, nhiều loại thực phẩm đậm đặc, sô cô la.

NGUYÊN TẮC CẮT HYDROABRASIVE

Nước được nén bởi một trong những thành phần chính của hệ thống, bơm nhân, đến áp suất 4000 bar, đi qua vòi phun nước, tạo thành một tia nước có đường kính khoảng 0,2-0,35 mm, chảy vào buồng trộn. Trong buồng trộn, nước được trộn với một chất mài mòn (cát garnet) và sau đó đi qua vòi phun cacbua thứ hai có đường kính trong là 0,6-1,2 mm. Từ vòi này, một tia nước với chất mài mòn đi ra với tốc độ khoảng 1000 m / s và chạm vào bề mặt vật liệu bị cắt. Sau khi cắt, năng lượng còn lại của máy bay phản lực bị dập tắt bởi một bẫy nước đặc biệt.

THIẾT KẾ LẮP ĐẶT CẮT HYDROABRASIVE

Bơm cao áp (NVD)

Được thiết kế để nén chất lỏng làm việc đến áp suất mong muốn, đảm bảo tạo ra một luồng chất lỏng siêu âm làm công cụ cắt. Một mạch thủy lực vạn năng đã được phát triển, trong đó một hệ số nhân tác động kép đặc biệt được sử dụng làm bộ khuếch đại áp suất.

Đầu cắt (máy bay phản lực)

Mang theo sự hình thành cuối cùng của một máy bay phản lực mỏng áp suất cao làm công cụ cắt. Các đặc điểm thiết kế của đầu phản lực (sự thay thế của các bộ phận, bản chất của kết nối và niêm phong của chúng), ảnh hưởng đến các đặc tính thủy động lực và độ nén của máy bay phản lực hình thành, xác định chất lượng và độ tin cậy của công việc. Sự hình thành của một tia chất lỏng siêu âm như một công cụ cắt được thực hiện bằng cách sử dụng vòi phun. Thông thường vòi phun được làm bằng đá nhân tạo - sapphire, kim cương, corundum. Sức đề kháng của họ là 250-2000 giờ.

Bảng phối hợp

Được thiết kế để chứa phôi, tiếp nhận tia nước và cắt chất thải, cũng như định vị đầu cắt trong quá trình cắt. Che phủ bàn hoàn toàn bảo vệ nó khỏi tác động của nước và vật liệu mài mòn. Xây dựng hàn cứng tạo thành khung bảng. Động cơ servo không đồng bộ dẫn động bánh răng thông qua các bánh răng. Mỗi trục X, Y, Z được trang bị ổ đĩa riêng.

Có lẽ thiết kế một bảng có kích thước bất kỳ. Độ chính xác định vị - 0,1 mm, tốc độ di chuyển - lên tới 35 m / phút.

Hệ thống điều khiển

Hệ thống CNC được sử dụng trong các máy cắt tia nước UGR thuộc lớp CNC sử dụng bộ truyền động có điều khiển analog (UGR-3, UGR-ZD, UGR-ZDS) và giao diện CAN (UGR-1).

Hệ thống thức ăn mài mòn

Nó bao gồm một phễu áp lực mài mòn với khả năng tải 100kg ống mài mòn, linh hoạt, một phễu nhỏ được lắp đặt gần đầu cắt và thiết bị định lượng. Tập trung lựu được sử dụng như một chất mài mòn.

Hệ thống loại bỏ bùn (SSS)

Khi cài đặt UGR-3, UGR-ZD và UGR-ZDS, nên tạo điều kiện thuận lợi cho việc làm sạch bồn tắm của bàn tọa độ khỏi vật liệu mài mòn và vật liệu nhỏ được xử lý. Không có hệ thống, việc vệ sinh được thực hiện mỗi tháng một lần, sử dụng hệ thống khoảng 2 tháng một lần.

CHƯƠNG TRÌNH LẮP ĐẶT CẮT HYDROABRASIVE

CHƯƠNG TRÌNH LẮP ĐẶT CẮT HYDROABRASIVE

- Bảng phối hợp

- Tủ điện CNC

- Tủ điều khiển bơm

- Khả năng mài mòn

- Bơm cao áp

- Bơm xả trước

- Khả năng lọc nước (đối với UGR-3, UGR-ZD và UGR-ZDS)

LỢI ÍCH CHÍNH

Thiếu tiếp xúc với nhiệt. Nhiệt sinh ra trong quá trình cắt được mang đi ngay lập tức với nước. Kết quả là, không có sự gia tăng đáng chú ý về nhiệt độ trong phôi. Đặc tính này có ý nghĩa quyết định trong việc xử lý các vật liệu đặc biệt nhạy cảm với nhiệt. Lực nhỏ (1-10OH) và nhiệt độ (+60 ... + 90 С 0) trong vùng cắt loại trừ biến dạng của phôi, nóng chảy và dính vật liệu ở vùng liền kề. Lưu ý rằng không có công nghệ nào, ngoại trừ cắt tia nước, không thể đảm bảo không có hiệu ứng nhiệt trên kim loại gần vết cắt.

Xử lý đa năng. Máy bay phản lực mài mòn chất lỏng đặc biệt hiệu quả trong việc xử lý nhiều vật liệu khó gia công, ví dụ như hợp kim titan, các loại gốm và thép cường độ cao khác nhau, cũng như vật liệu composite. Khi cắt tia nước của cái sau không tạo ra những khoảng trống trong cấu trúc của vật liệu, mà vẫn giữ được các đặc tính ban đầu của nó. Đó là với một tia nước mà các cấu trúc bánh sandwich khác nhau bị cắt.

Khả năng tái tạo các đường viền và hồ sơ phức tạp. Khi cắt mài mòn có thể tái tạo hình dạng phức tạp hoặc vát ở mọi góc độ. Theo khả năng kỹ thuật của nó, tia chất lỏng tiếp cận công cụ điểm lý tưởng, giúp xử lý một cấu hình phức tạp với bất kỳ bán kính cong nào, vì chiều rộng cắt là 0,2 .3,03 mm.

Chất lượng bề mặt tốt. Có thể có được bề mặt hoàn thiện với độ nhám của Rz 40-160, tức là trong nhiều trường hợp, không cần xử lý bổ sung.

Khả năng xử lý. Res có thể được bắt đầu tại bất kỳ điểm nào của phôi; bạn không cần phải tạo lỗ trước; tải trọng sốc trên sản phẩm là tối thiểu, các hoạt động khác nhau (ví dụ, khoan và cắt) có thể được thực hiện với cùng một công cụ; lực tiếp tuyến thấp trên bộ phận cho phép trong một số trường hợp thực hiện mà không kẹp phần này.

Kinh tế quá trình. Tốc độ cắt cao (tốc độ cắt của các vật liệu khác nhau phụ thuộc vào nhiều yếu tố, giá trị trung bình của các tốc độ này đối với các vật liệu khác nhau được đưa ra trong bảng. Chiều rộng nhỏ của vết cắt cho phép bạn tiết kiệm vật liệu khan hiếm khi cắt chúng. Tiêu thụ nước trung bình trong thiết bị cắt chất lỏng mài mòn là nhỏ - khoảng 3,4 l / phút, mặc dù áp suất sử dụng cao (400 MPa trở lên). Việc sử dụng các thành phần tương đối rẻ tiền (nước và cát garnet làm chất mài mòn) làm cho quá trình này có thể truy cập được.

An toàn. Vì không có nhiệt tích lũy trong quá trình nổ chất lỏng mài mòn, quá trình này là nổ và an toàn cháy nổ. Không có bức xạ, nguy cơ phát thải xỉ hoặc hạt mịn. Bụi trong không khí hầu như được loại bỏ. Độ ồn thay đổi từ 85-95 dB.

Thông số kỹ thuật

|

Mô hình cài đặt | ||||

|

Kích thước tổng thể của bảng tọa độ, mm |

||||

|

Làm việc của đầu cắt, mm |

||||

|

Tọa độ quay A, B, deg. |

|

|

|

|

|

Diện tích làm việc của bàn, mm |

||||

|

Kích thước tối đa của phôi, mm |

||||

|

Độ dày của khoảng trống, mm |

||||

|

Thép, titan | ||||

|

Nhôm, đá cẩm thạch, thủy tinh | ||||

|

Chất liệu xốp | ||||

|

Đường kính trong của tiêu cự, mm |

0,6; 0,8; 1,0; 1,2 |

0,6; 0,8; 1,0; 1,2 |

0,6; 0,8; 1,0; 1,2 |

0,6; 0,8; 1,0; 1,2 |

|

Đường kính trong của vòi phun, mm |

0,2; 0,25; 0,3; 0,35 |

0,2; 0,25; 0,3; 0,35 |

0,2; 0,25; 0,3; 0,35 |

0,2; 0,25; 0,3; 0,35 |

|

Số lượng tọa độ được kiểm soát | ||||

|

Độ chính xác của định vị đầu cắt, mm / mm | ||||

|

Điều khiển điện áp của bảng tọa độ, V | ||||

|

Số lượng đầu cắt | ||||

|

Tốc độ di chuyển tối đa của đầu cắt, m / phút. | ||||

|

Trọng lượng bàn phối hợp, kg |

4500 (3000 + 1500) (tắm + giường) |

|||

|

Tổng công suất điện, kW | ||||

|

Thanh áp lực nước | ||||

|

Tốc độ dòng nước, m / s | ||||

|

Kích thước tổng thể của quá trình cài đặt (với thiết bị áp suất cao và CNC đã cài đặt) (L x W x H), mm |

4800 x 4500 x 3500 |

7100 x 4500 x 3500 |

8100 x 4750 x 5200 |

9200 x 4750 x 5000 |

|

Khối lượng lắp đặt (với thiết bị áp suất cao và CNC), kg | ||||

Hoàn thành:

- UGR-1: Thiết bị CNC ECKELMANN (Đức), thiết bị áp suất cao BOHLER (Áo), ổ đĩa AMTEC (Đức), hướng dẫn tuyến tính SBC (Hàn Quốc).

- UGR-3, UGR-3D, UGR-3DS: Thiết bị CNC BALT-HỆ THỐNG, thiết bị áp suất cao BOHLER (Áo), lái KEV (Đức), hướng dẫn tuyến tính SBC (Hàn Quốc), sự hiện diện của hệ thống để tạo bọt và làm sạch nước từ bùn.

VẬT LIỆU

Các nhà máy cắt hydroabrasive do SMZ sản xuất cho phép cắt hầu hết mọi vật liệu tấm:

- kim loại màu và hợp kim;

- thép và hợp kim khó gia công (bao gồm: chịu nhiệt, dụng cụ và không gỉ);

- kim loại màu và hợp kim (đồng, niken, kẽm, nhôm, magiê, silicon, titan và hợp kim của chúng);

- vật liệu gốm (granit gốm, ngói);

- vật liệu tổng hợp (sợi carbon, nhựa dẻo, vv);

- đá tự nhiên và nhân tạo (đá granit, đá cẩm thạch, jasper, v.v.);

- thủy tinh và thủy tinh tổng hợp (triplex, kính chống đạn, kính cường lực, sợi thủy tinh, v.v.);

- vật liệu xốp và trong suốt;

- thiết kế tổ ong và bánh sandwich;

- bê tông và bê tông cốt thép.

Một số vật liệu chỉ được cắt bằng nước (không thêm mài mòn):

- vật liệu mềm (polyurethane, cao su bọt, và các loại bọt khác; nhựa, da, bìa cứng, giấy, vải, v.v.);

- sản phẩm thực phẩm (thực phẩm đông lạnh sâu, thực phẩm đậm đặc, sô cô la, vv).

- đồng thời cắt vật liệu không yêu cầu bất kỳ sự thay đổi nào của công cụ

VẬT LIỆU TIÊU THỤ VÀ PHỤ TÙNG

Chất mài mòn: nguyên liệu khoáng tự nhiên tập trung lựu (GMA 80 hoặc 120 Lưới), được sử dụng trên toàn thế giới để cắt tia nước. Chất cô đặc lựu được chỉ định là một vật liệu thân thiện với môi trường và có độ cứng và sức mạnh độc đáo của hạt. Tiêu thụ mài mòn, tùy thuộc vào vật liệu được cắt bằng một đầu cắt duy nhất, nằm trong phạm vi 50 g / phút. (đối với nhựa) và 160-200 (đối với thủy tinh) lên tới 300-450 g / phút. (đối với thép).

Công suất tiêu thụ: 32 kW để lắp đặt với một trạm cao áp.

Lượng nước tiêu thụ: 3,4 l / phút. - lượng nước tiêu thụ tối đa trên mỗi đầu cắt.

CHI PHÍ CẮT

Chi phí trung bình mỗi phút để cắt phôi thép, có tính đến chi phí thay thế phụ tùng và mài mòn, là 15,05 rúp / phút.

Lưu ý: độ dày tối đa của khoảng trống cắt thu được bằng thực nghiệm: thép và titan đến 100 mm; thủy tinh, đá cẩm thạch, nhôm lên đến 120 mm; bọt tới 150 mm.